نویسنده: HUA BAI and BRIAN G. THOMAS

ترجمه و تخلیص: فرناز موسی زاده

چکیده:

کیفیت فولاد در ریخته گری مداوم به شدت تحت تاثیر الگوی جریان در قالب است، که به طور عمده بر روی سرعت جریان از مقطع خروجی نازل های در تماس با مذاب در ریخته گری تاثیر دارد. مدل چند فازی اویلر با استفاده از برنامه اختلاف محدود CFX برای مطالعه تلاطم سه بعدی فولاد مذاب و حباب آرگون درون سیستم نازل تاندیش اسلاید گیتی مورد استفاده قرار گرفته است. قسمت یک این مقاله دوبخشی به توصیف مدل فرموله سازی، بهینه سازی مش بندی، استراتژی های همگرایی و تایید صحت این مدل میپردازد. بیشتر گاز تزریقی از قسمت بالای نازل خارج میشود. در حالیکه جریان گردشی رو به پایین حاوی مقادیر کم گاز می باشد. اندازه گیری های سرعت سنجی تصویر جزئی (PIV) بر روی مدل آبی با مقیاس 0.4 به منظور بررسی جزئیات ذاتی پروفیل سرعت چرخشی خروجی نازل به کار گرفته شده است.

پیش بینی های مدل کامپیوتری به خوبی اندازه گیری های روش (PIV) را تایید می نماید. مدل کامپیوتری برای شبیه سازی جریان پراکنده حبابی که در سرعت های بالای تزریق گاز که در عمل اتفاق می افتد مناسب می باشد. کاربرد این مدل عمدتا در جهت مطالعات پارامتری تاثیر شرایط ریخته گری و طراحی نازل که در قسمت 2 این مقاله به طور گسترده توضیح داده خواهد شد.

1- مقدمه

هندسه و شکل نازل تاندیش بر روی هر دو مسئله از جمله ریخته گری مداوم و تعویض نه چندان گران قیمت آن موثر است. صفحات اسلاید گیت هم معمولا برای تنظیم عبور جریان مذاب استفاده می شوند. اما قرارگیری سوراخ از محل متقارن موجب باز و بسته شدن جریان مذاب می شود. تزریق گاز آرگون به درون نازل تاندیش به طور گسترده ای باعث کاهش انسداد نازل می شود. این متغییرها همگی روی جریان داخل نازل و به دنبال آن در داخل قالب تاثیرگذار هستند.

جریان ضعیف در قالب می تواند موجب مشکلات کیفی زیادی شود. بنابراین دانستن این مطالب بر فهم چگونگی تاثیر این متغییرها بر الگوی جریان در نازل و خروجی مذاب به منظور بهبود کیفیت فولاد ضروری به نظر می رسد. از مطالعه ی مدلسازی های قبلی بر روی جریان های تک فازی تمرکز می شود. Hershey و همکارانش و Thomas و Najjar مطالعاتی بر روی شبیه سازی های دو بعدی و سه بعدی جریان تکفازی بر روی نازل های SEN(Submerged Entry Nozzle) از طریق اندازه گیری سرعت جریان آب انجام دادند.

و نتایج نسبتا دقیقی برای نازل و قالب از طریق شبیه سازی دو بعدی جریان متقارن بدست آوردند. Wang برای مدلسازی تک فازی نازل تاندیش کامل شامل نازل تاندیش بالایی(UTN)، صفحه اسلایدگیت و نازل (SEN) از روش مدلسازی سه بعدی با عناصر محدود استفاده کرد. Yao هم از روش حجم محدود برای مدلسازی جریان گذرنده از قالب و نازل SEN استفاده نمود. تحقیقات عملی نمایانگر اهمیت جریان دوفازی داخل نازل در حضور تزریق گاز آرگون است. Tsai با انجام تحقیقاتی بر روی فشار جزئی خلاء در قسمت بالایی نازل SEN در مدل آبی نشان داد که در صورتی که تزریق گاز آرگون به طور مناسبی انجام پذیرد می تواند باعث جلوگیری از ایجاد خلاء گردد.

2- توصیف فرآیند

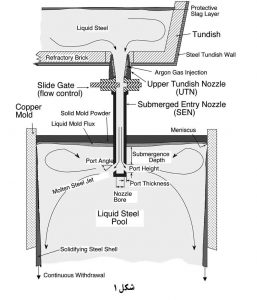

شماتیک قسمتی از فرآیند ریخته گری پیوسته که درشکل 1 آورده شده است که ناحیه نازل تاندیش و قالب آن را نشان می دهد. در فرآیند متداوم اسلب ریزی فولاد، مذاب از طریق تاندیش وارد نازل تاندیش می شود و از آنجا قالب می ریزد. همچنین در این مسیر ذوب از صفحات اسلاید گیت و نازل های درونی و بیرونی پاتیل میگذرد. ذوب در حین عبور از نازل درونی و بیرونی با گذر از میان صفحات اسلاید گیت به دبی موردنظر میرسد و همچنین امکان باز و بسته شدن مسیر جریان را امکانپذیر میسازد.

قطر سوراخ صفحات اسلایدگیت به تبعیت از نازل تاندیش 63mm انتخاب شده است. حباب های آرگون از طریق سوراخ های نازل درونی به درون مذاب فولاد تزریق می شود. انتهای نازل بیرونی در زیر سطح مذاب درون قالب فرو می رود و تا اندازه ای پایین رفته که اطمینان حاصل شود. با عبور از سرباره مستقیما وارد مذاب شده است. از این طریق نازل، الگوی جریان یابی مذاب به درون قالب را که شامل سرعت، جهت، چرخش وسایر مشخصات مربوط به جریان مذاب را کنترل می کند.

3- فرمول سازی مدل

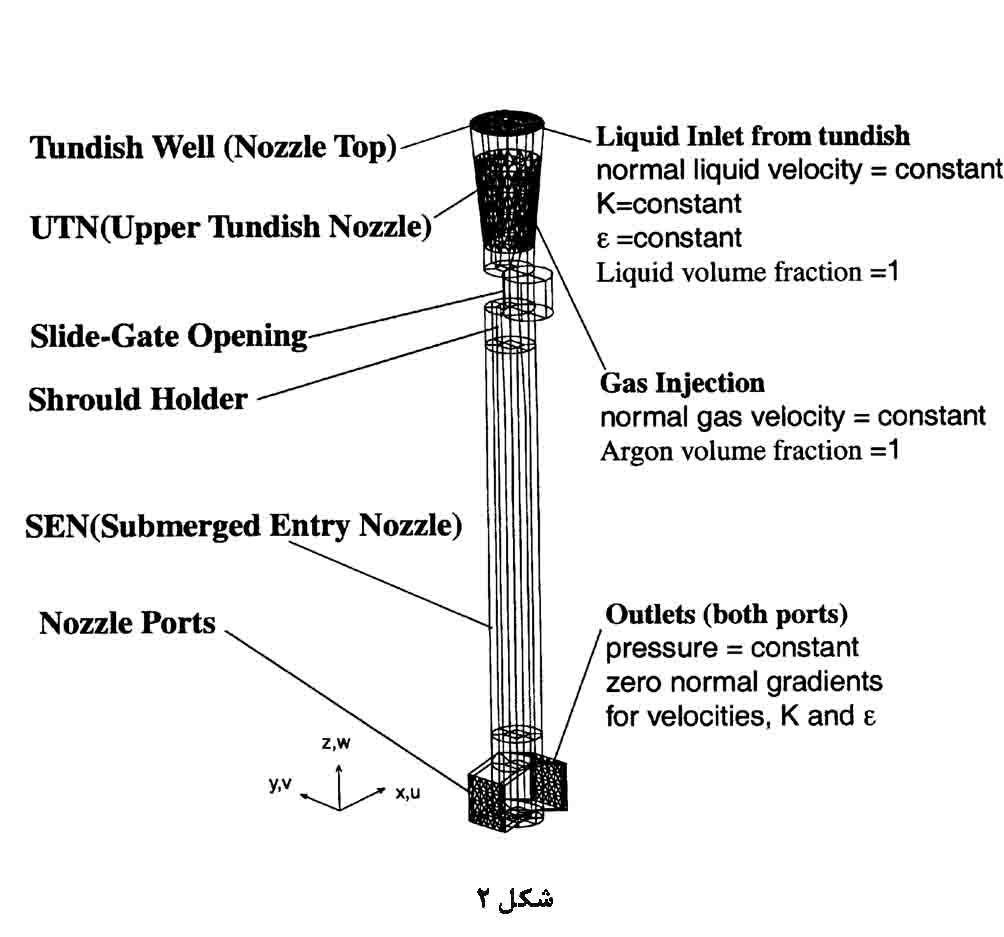

مدل کامپیوتری به کاربرده شده برای شبیه سازی جریان گذرنده از نازل ها و اسلایدگیت به همراه شرایط مرزی آن در شکل(2) نشان داده شده است. سطح بالایی نازل درکف تاندیش قرار داده شده و انتهای آخرین قطعه از این مجموعه در درون قالب ریخته گری مداوم قرار گرفته است. نوع جریان در این نازل ذاتا به صورت سه بعدی، دو فازی و به شدت متلاطم در نظر گرفته شده است. عدد رینولد بر اساس قطر سوراخ نازل معمولا مضربی از 105 می باشد.

مدل چند فازی اویلر(CFX) برای شبیه سازی جریان میانگین حباب های آرگون درون فولاد مذاب استفاده شده است. هر فاز مجموعه ای از معادلات پیوسته و ناپیوسته خود را دارد که بررسی مشترک آنها از طریق جمع بندی نتایج جداگانه هر یک بدست می آید.

4- نتایج

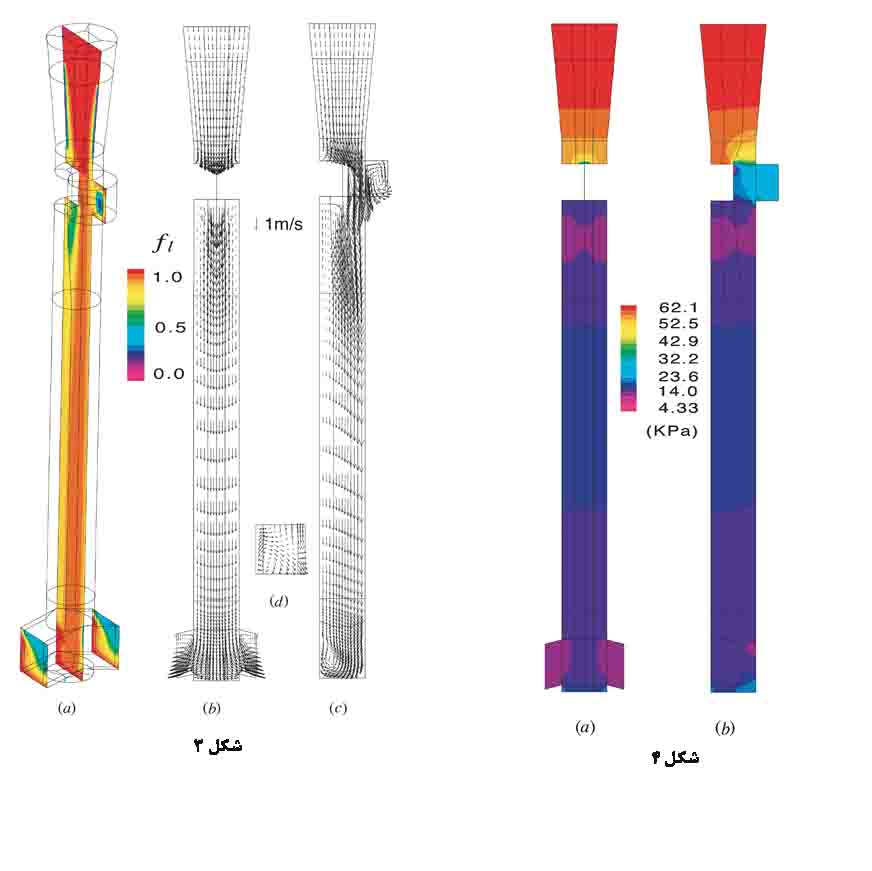

نتایج شبیه سازی در شکل های 3 و 4 نشان داده شده است که در آن فلش ها سرعت و همچنین توزیع گاز آرگون و توزیع فشار به طور جداگانه مشخص شده اند. مناطق چرخشی در سه نقطه پیدا شده اند که شامل: 1-در قسمت بالایی نازل 2- بلافاصله در زیر اسلایدگیت 3-در حفره ی اسلایدگیت(شکل3) می باشد. در هرکدام از این مناطق سرعت های نسبتا کم مراکز چرخش و همچنین مقادیر زیادی گاز تجمع نموده اند. بیشترین سرعت در ناحیه اسلایدگیت به دلیل اثر کنترلی اسلایدگیت رخ می دهد. شرایط جریانی مذاب خارج شده از نازل مستقیما بر روی کیفیت فولاد تاثیر گذار خواهد بود. دهانه خروجی نازل مذاب را به صورت گردابی یا چرخشی به بیرون هدایت می کند. هر دهانه ی خروجی شامل:

- قسمت بیرونی پایینی که مذاب را با فشار ولی با مقدار کمی گاز خارج می کند.

- قسمت بالایی که با شدت کمتری کار می کند.

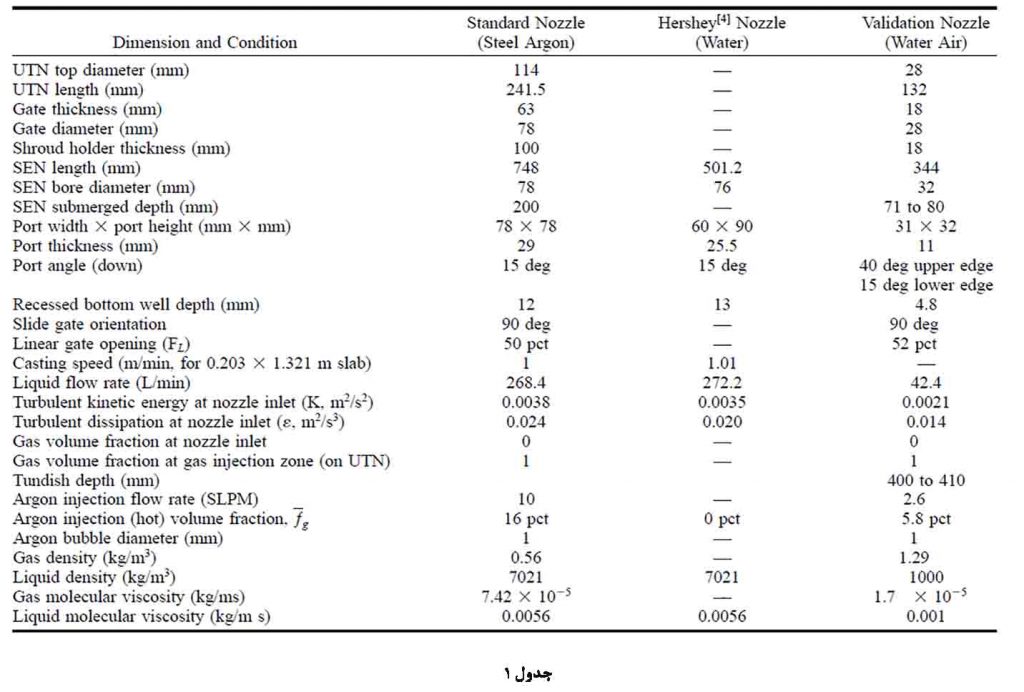

مورد دوم شامل مقادیر زیادی گاز است که به صورت حباب شناور می شوند. شرایط جریان گردابی و چرخشی به عوامل مختلفی بستگی دارد. نظیر میزان باز شدن دریچه اسلایدگیت ،شکل نازل و دیگری تزریق گاز. شکل(4) نقشه ی توزیع فشار در ناحیه جریان مذاب را نشان می دهد. در هنگام تنظیم دبی مذاب اسلاید گیت با ایجاد یک ناحیه ممانعت کننده از جریان باعث افت فشار می گردد.

کمترین فشار در قسمت SEN درست در زیر اسلایدگیت مشاهده شد که در این قسمت آب بندی اتصالات برای جلوگیری از مکش هوا در اثر ایجاد خلاء حائز اهمیت می باشد. خلاء زمانی اتفاق می افتد که حداقل فشار به کمتر از صفر برسد. حداقل فشار تحت تاثیر تزریق گاز آرگون، عمق تاندیش، سرعت ریخته گری، میزان بازشدگی گیت ها می باشد.

5- بحث وبررسی نتایج

در این تحقیق از مدل اویلری چند فازی استفاده شده است که در آن حباب های گازی به صورت کروی و با توزیع مناسب در فاز مایع می باشد. به هم پیوستگی حباب ها و یا از بین رفتن آنها در این روش قابل پیش بینی نمی باشد. بنابراین این مدل برا ی مطالعه ی جریان حباب در شرایطی که حباب ها در فاز مایع به خوبی مخلوط شده اند مناسب است. اما برای جریان های حلقه مانند که در آن فاز مایع و حباب به طور مجزا قرار دارند مناسب نمی باشد. مطالعات تجربی نشانگر آن است که گذار از جریان مخلوط حبابی به جریان حلقه مانند (جدایش یافته ی فازی) در زمانی که کسر حجمی گاز زیاد باشد(مخصوصا در 32 تا 46 درصد گاز داغ برای نازل استاندارد و شرایط مندرج در جدول1) به وقوع خواهد پیوست.

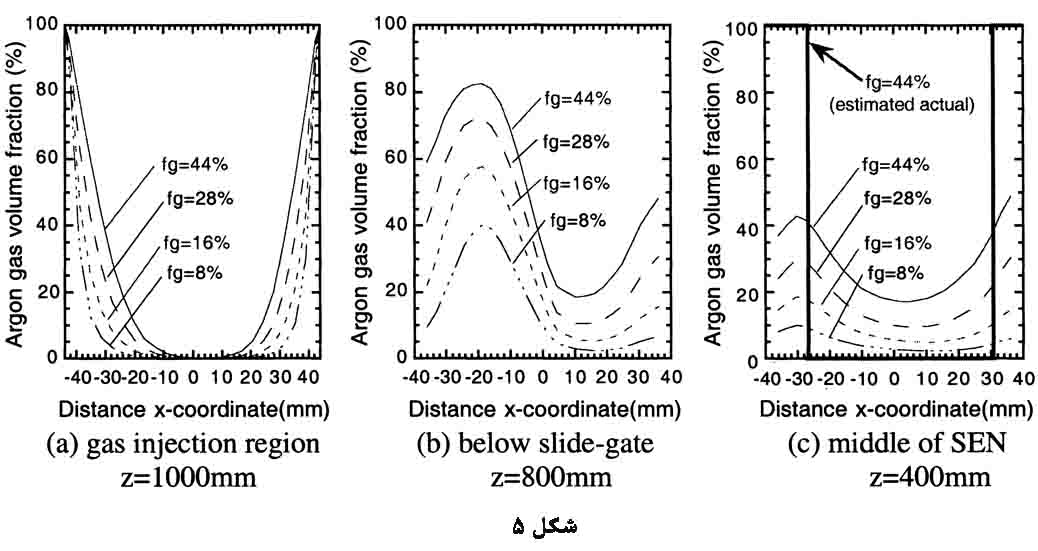

وجود جریان حلقه مانند درون نازل منجر به ایجاد تلاطم و به هم ریختگی درون قالب قوسی شکل می شود و باید به شدت از آن جلوگیری کرد. در عمل نرخ تزریق گاز توسط میزان تاثیر آن بر الگوی جریان کنترل می شود و معمولا کمتر از 30% حجمی می باشد. بنابراین مدل چند فازی اویلر در این تحقیق می تواند برای شرایط ریخته گری عملی مناسب باشد. مقادیر مختلف تزریق گاز آرگون برای نازل استاندارد(جدول1) با زاویه ی دریچه 45 درجه ای شبیه سازی گردیده است. شکل(5) سطح مقطع عرضی کسر حجمی آرگون را در نازل سه نقطه مختلف را در راستای عمودی نشان می دهد.

شکل5(a)

توزیع جزء گازی را در ناحیه ی تزریق گاز (UNT,z=1000nm) را نشان می دهد. در اینجا گاز خالص در نزدیکی دیواره ها و مذاب خالص در نواحی مرکزی نازل قابل مشاهده می باشد. با افزایش سرعت تزریق گاز،گاز در نواحی مرکزی توزیع می شود. شکل های5(b) و 5(c) نمایانگر توزیع نامتقارن جزء گازی در حضور تاثیر بازدارنده ی خارج از مرکز اسلایدگیت می باشد. مدل پراکندگی که در این تحقیق توسعه داده شده است نمی تواند پروفیل جریان حلقه مانند مطلوب را شبیه سازی نماید و یا جریان های حلقه مانند ناگهانی را که مشاهده می شود پیش بینی نماید.

این تحقیق اهمیت کشش سطحی و زاویه تماس را بر تشکیل حباب ها نشان می دهد که در فولاد مایع و سیستم آبی کاملا متفاوت است، بنابرین برای تشخیص این حالت انتقال که برای بررسی جریان نازل دارای اهمیت می باشد نیاز به تحقیقات بیشتری می باشد.

6- جمع بندی

یک مدل اویلری چندگانه و چندفازی برای شبیه سازی تلاطم جریان دوفازی فولاد مذاب و حباب های آرگون در نازل اسلایدگیت با استفاده از مدل سه بعدی حجم محدود توسعه داده شد. یافته های این مدل هم از نظر کیفی و هم از نظر کمی با اندازه گیری های انجام شده توسط مدل آبی PIV بامقیاس 0.4 را تایید می نماید. انتظار می رود این مدل برای جریان حبابی پراکنده که بازه های تجربی سرعت تزریق گاز را پوشش می دهد مناسب می باشد. دمای گاز تزریق شده معادل 99% دمای فولاد در لحظه ی تزریق محاسبه گردیده، بنابراین افزایش دمای گاز در محاسبات آتی مورد نیاز نمی باشد. مدل میانگین وزنی برای جریان جریان خروجی و کمی سازی مشخصات افشانه مانند زاویه افشانه، سرعت آن، میزان ناحیه برگشتی، تلاطم و جریان جرم برگشتی توسعه یافته است.

مشخص سازی جریان خروجی از هر دهانه مجزا امکان پذیر می گردد. آنچه ویژگی های کلی جریان را مشخص می سازد یک جریان رو به بالا غنی از گاز و همینطور یک جریان عمودی روبه پایین غنی از مایع می باشد. این مدل برای پیاده سازی مطالعات پارامتری وسیع که در جهت گسترش تحقیقات در زمینه تاثیر شرایط عملی ریخته گری و نیز طراحی نازل که در قسمتت دوم این مقاله مطرح خواهد شد به کار گرفته می شود.

بسیار مفید بود