مقدمه:

پیشینه پیدایش روش ریخته گری پیوسته یا (CCM) به دهه 1950 میلادی بازمی گردد. دو ویژگی بارزی که به خوبی قادر به معرفی روش ریخته گری مداوم است عبارت از سرعت ریخته گری و بهره وری بالا می باشند. از این رو با افزایش تقاضای جهانی برای استفاده از فولاد بعنوان یکی از محبوب ترین مواد مهندسی ، استفاده از تکنولوژی CCM روز به روز رو به گستردگی نهاده است. جالب است بدانید که در سال 1970 تنها 5.6 درصد از تولید فولاد جهان به این روش صورت می گرفت اما این مقدار باسرعت مناسبی به 62.2 درصد درسال 1990 رسید و این درحالیست که این آمار در برخی کشورهای توسعه یافته تا 95% نیز گزارش گردید. درسالهای اخیر بسیاری از واحد های تولید فولاد از این روش CCM به جای روش دستی استفاده می کنند.

مقایسه مختصر روش شمش ریزی سنتی با روش ریخته گری مداوم:

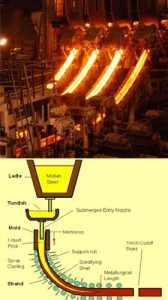

در مقایسه با روش سنتی شمش ریزی، CCM دارای راندمان ریخته گری بالاتر و نیز مصرف انرژی پایین تری است. این روش ریخته گری مداوم ذوب ریزی را آسان تر و زمان ریخته گری را به نحو شایسته ای کاهش داده است. و از سوی دیگر موجب افزایش میزان تولید فولاد با کیفیت بالاتر گردیده است. تاندیش بعنوان مرحله میانی فولادسازی، وظیفه کنترل سرعت ریخته گری ،ادامه یا توقف آن را به عهده دارد. از سوی دیگر تاندیش تاثیر مستقیمی بر روی کیفیت وکمیت ذوب ریزی به طریق زیر دارد؛

- انشعاب پذیری مذاب ؛ در ماشینهای CCM چند خطی مذاب به درون خطوط ریخته گری مجزا هدایت می گردد.

- پیوستگی ذوب ریزی؛در مواقعی که در ریخته گری پیوسته از چند کوره استفاده می گردد، تاندیش به عنوان نگهدارنده ذوب، تعویض و جایگزینی پاتیل های ذوب را امکان پذیر می کند.

- کاهش دهنده فشار

- حفاظت و تضمین کیفیت مذاب؛ بدلیل امکان استفاده از مواد پوشان، نازل های بلند و نیم نازلها و دیگر ابزارهای حفاظتی ، تاندیش می تواند کیفیت مذاب هدایت شده به درون قالب ریخته گری را تضمین نماید.

دیدگاه خود را بنویسید